Búsqueda de Recursos

-

Rango de medición: El Fluke 179 es capaz de medir voltaje, corriente, resistencia, capacitancia, frecuencia y temperatura. Tiene un amplio rango de medición que permite realizar mediciones precisas en diversas aplicaciones.

-

Pantalla: Cuenta con una pantalla LCD de gran tamaño y retroiluminada que facilita la lectura de los resultados de medición, incluso en condiciones de poca iluminación.

-

Precisión: El multímetro Fluke 179 ofrece una alta precisión en sus mediciones, lo que lo hace adecuado para aplicaciones que requieren resultados confiables y exactos.

-

Funciones adicionales: Además de las mediciones básicas, el Fluke 179 puede realizar funciones adicionales como medición de frecuencia y capacitancia, prueba de continuidad, prueba de diodos y medición de temperatura con una sonda de termopar.

-

Protección y seguridad: Está diseñado para ofrecer protección y seguridad al usuario. Cumple con las normas de seguridad CAT III 1000 V y CAT IV 600 V, lo que garantiza su uso seguro en diferentes entornos eléctricos.

Voltaje de CC

Corriente CA

|

Resistencia

Capacidad

Temperatura

|

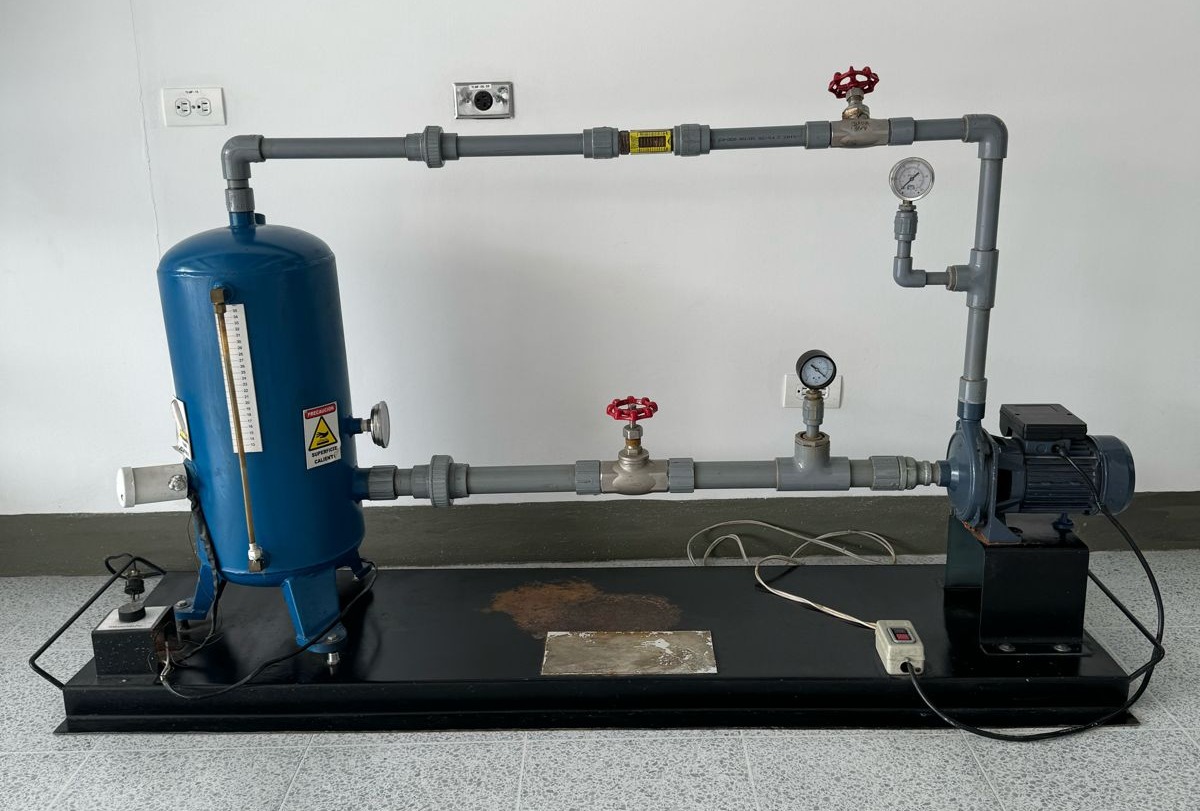

(Banco hidráulico para la caracterización funcional de una bomba centrifuga operando como turbina/proyecto de grado/2015), este banco permite simular la caracterización de una bomba centrifuga operando como una turbina para diferentes alturas manométricas y diferentes caudales donde la máxima generación de potencia eléctrica es de 1632 W que ostenta el rango generado en un pico central

- Caudalimetro (tubo medidor de flujo), el rango de medición que entrega es en g.p.m de 0 hasta un máximo de 80GPM.

- Manómetro de glicerina en la entrada de la bomba turbina, Maneja un rango de 0 psi hasta 100 psi (0 a 7 bar), tiene 10 particiones principales, es decir cada 10 psi, en esta medida cuenta con 5 particiones segundarias cada 2 psi.

- Manómetro salida bomba turbina, este maneja un rango de 0 psi hasta 16 psi, tiene 8 particiones principales, es decir cada 2 psi, en esta medida cuenta con 4 particiones segundarias cada 0.5 psi

- El banco hidráulico cuenta con 4 ruedas de goma, las dos principales ubicadas cerca de la bomba de alimentación tienen cada una un bloqueo (Freno), que se activa haciendo presión hacia el piso. Proceda a bloquear estas dos ruedas.

- Ajuste la bomba que va a funcionar como turbina en la mesa de coordenadas

(Banco de pruebas para bombas de desplazamiento positivo/ Proyecto de grado/ 2010), En este banco se puede encontrar dos bombas de desplazamiento positivo rotatorias, (engranes y paletas). Este tipo de bombas desplazan el fluido que se encuentra en el interior de la carcasa proporcionando una descarga prácticamente exenta de pulsaciones. Su caudal es proporcional a la velocidad.

- Bomba de engranajes externos, compuesta por un par de engranes del mismo diámetro situados en una carcasa muy ajustada, que resiste un caudal de 7L/min a 1800rpm.

- Bomba de paletas con carcaza de aluminio, la cual consta de un eje estriado para ubicación del rotor. Que resiste un caudal máximo de 10L/min a 2000 rpm.

-

Espécimen de prueba: Se utiliza una barra cilíndrica de acero como el espécimen de prueba. La barra se somete a un proceso de calentamiento controlado antes de ser enfriada rápidamente en una posición específica.

-

Soporte de espécimen: El banco de pruebas tiene un soporte que sostiene y asegura el espécimen de prueba durante el ensayo.

-

Quemador o fuente de calor: Se utiliza un quemador o una fuente de calor para calentar el extremo de la barra de acero de manera controlada.

-

Chorro de agua: Después de calentar el extremo de la barra, se aplica un chorro de agua en el extremo caliente para enfriarlo rápidamente. El chorro de agua se coloca en un extremo de la barra mientras el otro extremo se mantiene a temperatura ambiente.

-

Medición de dureza: Después del enfriamiento, se realiza una serie de mediciones de dureza en la superficie de la barra a diferentes distancias desde el extremo enfriado. Esto proporciona información sobre la profundidad de endurecimiento y la templabilidad del acero.

• Columna de agua libre requerida: 63.5mm o 2.5in

• Columna de agua máxima de la bomba: 2000 mm

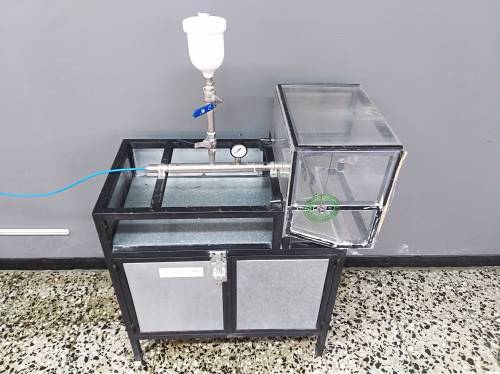

(Tribómetro para desgaste erosivo por partículas sólidas según norma ASTM G76/proyecto de grado/2015), el tribómetro es un dispositivo mediante el cual se puede evaluar el desgaste erosivo que sufren diferentes materiales por el impacto de partículas sólidas. El proceso consiste en alimentar el sistema de inyección con aire seco para su posterior mezcla con partículas sólidas, con el fin de ser expulsada dicha mezcla a través de una boquilla para que finalmente impacte una muestra durante determinado tiempo.

• Compresor de 20 Psi caudal 8 L/min, -50 oC punto de rocio menor

• Cono de alimentación con válvulas de bola para evitar las pérdidas de presión.

• Tubo venturi desmontable para pruebas con manómetro de control de presión

• Cabina hermética desmontable para limpieza de impurezas

• Estructura rígida y grande que soporta el peso y brinda gran área de trabajo.

• Sistema para aplicar la carga mediante dos pesas de 8 Lb.

(Máquina para ensayos de desgaste por deslizamiento según norma ASTM G99/2013), es un aparato destinado a la medición y descripción experimental del desgaste para determinadas condiciones de carga, velocidad de deslizamiento y distancia de deslizamiento que no necesariamente son las mismas que los materiales ensayados experimentaran en servicio.

• Aplicación de carga mediante el brazo-palanca pivotado con contrapesos, mediante la adición de masa calibradas donde el peso es la fuerza normal aplicada al pin hasta un valor máximo de 75 N.

• Velocidad de rotación del disco desde 60 rpm hasta 1000 rpm.

• Radio de la trayectoria de deslizamiento del pin sobre el disco desde 16 mm hasta 56 mm.

(Máquina de desgaste abrasivo según norma ASTM G65-04/proyecto de grado/2007), es una máquina que permite realizar el ensaye de desgate abrasivo bajo todas las especificaciones encontradas en la norma ASTM G65-04, lo cual establece dimensiones específicas para ciertos componentes. El abrasivo, con partículas de tamaño y composición controladas, es introducido entre la probeta y un disco giratorio recubierto con unas capas de caucho. La probeta es presionada contra el disco mediante una fuerza predeterminada aplicada a una palanca.

La norma específica que el caudal de la arena se encuentra entre 300 y 400 g/min y que sea de flujo laminar. La abertura inferior de la tolva instalada en esta máquina cumple tal condición. Dependiendo del procedimiento seleccionado la norma contempla una fuerza normal que se ejerce contra la probeta, conforme la siguiente información:

PROCEDIMIENTO A

- Fuerza sobre la probeta (N): 130

- Número de ciclos: 6000

- Abrasión lineal (m): 4309

PROCEDIMIENTO B

- Fuerza sobre la probeta (N): 130

- Número de ciclos: 2000

- Abrasión lineal (m): 1436

PROCEDIMIENTO C

- Fuerza sobre la probeta (N): 130

- Número de ciclos: 100

- Abrasión lineal (m): 71.8

PROCEDIMIENTO D

- Fuerza sobre la probeta (N): 45

- Número de ciclos: 6000

- Abrasión lineal (m): 4309

PROCEDIMIENTO E

- Fuerza sobre la probeta (N): 130

- Número de ciclos: 1000

- Abrasión lineal (m): 718

Conforme a estos pesos se construyó el brazo de balanza que efectuara como palanca. Considerando el peso de este su centro de gravedad y fuerza externas, entre otras. Cuenta con un disco que gira a 175 revoluciones por minuto constantemente el cual se encuentra

recubierto con un caucho.

Para más información, esta máquina fue modelada bajo todas las especiaciones técnicas planteadas en la norma ASTM G45-04.

• Revoluciones de salida del motor 1730 rpm (La relación de poleas y variador de frecuencia las reducen a245±5 rpm).

• Discos de acero AISI SAE 1020 de 7 pulgadas recubiertos con caucho con dureza 50, 60 y 70 Shore A

• Variador de velocidad INVERTEK DRIVES ODE- 2-12010-3H012

• Boquilla de dosificador plástica direccionabl• Trasmisión mediante poleas y correa trapezoidal (Correa A48.25).

• Estructura fabricada en tubo cuadrado de 4x4cm calibre 18.

• Recipiente metálico de acero inoxidable 332 calibre 18

| Nombre de la pieza | Indique el nombre de la pieza | ||

| Plano | Número asignado al plano de despiece (corresponde al código del estudiante) | ||

| Material | Material de fabricación de la pieza, según la norma correspondiente | ||

| Fase de Fabricación | Nombre de la fase (por lo general, tiene relación con el nombre de la máquina) | ||

| Máquina-herramienta | Nombre y designación técnica de la máquina herramienta utilizada en la operación de fabricación | ||

| Herramienta de corte | Nombre y designación técnica de herramienta utilizada en la operación de fabricación | ||

| Dispositivo de sujeción herramienta | Nombre del dispositivo que se utiliza para montar la herramienta al husillo | ||

| N° de operación | Por cada operación (definida en planeación) considerar una hoja de procesos. Inicie la numeración en 10 y continúe en múltiplos de 10. No reinicie la numeración con el cambio de fase. |

||

| Descripción de la operación | Nombre de la operación (por regla general se relaciona con el nombre de la herramienta) | ||

| Dispositivo de sujeción de la pieza | Nombre del dispositivo utilizado en la sujeción de la pieza en la operación de fabricación | ||

| Instrumentos | Nombre y precisión del instrumento utilizado en el desarrollo de la operación de fabricación para para obtener las medidas o trazar. | ||

| Dimensión nominal y tolerancia dimensional |

Lineal | Indique la o las medidas (seguidas de punto y coma (por ejemplo; 150±0,01). Solo indique las unidades de medida cuando corresponde a un sistema diferente al internacional. | |

| Ajuste | Utilice el símbolo de diámetro Ø21. Si se trata de varios diámetros, separe con punto y coma e indique el ajuste (Ø2h71; Ø30H6) seguido del diámetro sin espacio, indique el ajuste si es el caso. | ||

| Dimensión nominal y tolerancias geométricas |

Forma | ||

| Orientación | Utilice el símbolo y el valor de la tolerancia. Si se trata de varias tolerancias separe con punto y coma | ||

| Localización | |||

| Alineación | |||

| VC | Velocidad de corte | ||

| N | Revoluciones por minuto (del cabezal o herramienta) | ||

| fDesbaste | Profundidad de la pasada de desbaste | ||

| np-desbaste | Número de pasadas de desbaste | ||

| fAcabado | Profundidad de la pasada de acabado | ||

| np-acabado | Profundidad de la pasada de acabado | ||

| a | Avance de la herramienta o la mesa | ||

| Refrigerante | Tipo de refrigerante (si se requiere en el proceso de fabricación) | ||

| Total de Mecanizado | Tiempo total invertidos en la mecanización considerando todas las pasadas (desbaste y acabado) | ||

| Cada hoja de procesos debe considerar la siguiente información: 1. Represente las vistas/cortes del esquema en 2D. 2. Vista/corte principal corresponde a aquella que observa el operario, desde la posición de trabajo. Las vistas/cortes se representan bajo el método de proyección del tercer ángulo (según NTC 1777). Si la operación corresponde a perforaciones, siempre se deben utilizar cortes para representar la pieza. Los cortes afectan solo a la pieza y no deben designarse dado que se usarán cortes totales; cuando la representación así lo requiera (por ejemplo, para representar elementos mecanizados ubicados detrás de una mordaza) se pueden utilizar cortes parciales. En caso de necesidad (último recurso), se puede utilizar la representación mediante flechas de referencia (NTC 1777 y 2.2.3). Todas las vistas/cortes deben representarse teniendo en cuenta el alfabeto de líneas. |

|||

Reglamento de los Laboratorio y Talleres de Mecánica, incluye la matriz de Elementos de Protección Personal para cada laboratorio.