Búsqueda de Recursos

-

Espécimen de prueba: Se utiliza una barra cilíndrica de acero como el espécimen de prueba. La barra se somete a un proceso de calentamiento controlado antes de ser enfriada rápidamente en una posición específica.

-

Soporte de espécimen: El banco de pruebas tiene un soporte que sostiene y asegura el espécimen de prueba durante el ensayo.

-

Quemador o fuente de calor: Se utiliza un quemador o una fuente de calor para calentar el extremo de la barra de acero de manera controlada.

-

Chorro de agua: Después de calentar el extremo de la barra, se aplica un chorro de agua en el extremo caliente para enfriarlo rápidamente. El chorro de agua se coloca en un extremo de la barra mientras el otro extremo se mantiene a temperatura ambiente.

-

Medición de dureza: Después del enfriamiento, se realiza una serie de mediciones de dureza en la superficie de la barra a diferentes distancias desde el extremo enfriado. Esto proporciona información sobre la profundidad de endurecimiento y la templabilidad del acero.

• Columna de agua libre requerida: 63.5mm o 2.5in

• Columna de agua máxima de la bomba: 2000 mm

-

Diseño robusto: La mufla está construida con materiales resistentes y duraderos que pueden soportar altas temperaturas de funcionamiento. Suele estar fabricada con una carcasa de acero inoxidable que proporciona protección y resistencia al calor.

-

Rango de temperatura: La mufla tiene un rango de temperatura amplio que permite alcanzar altas temperaturas, generalmente hasta 1100°C o más, dependiendo del modelo. Esto la hace adecuada para una variedad de aplicaciones que requieren altas temperaturas de calentamiento.

-

Control de temperatura: La mufla está equipada con un controlador de temperatura que permite establecer y mantener la temperatura deseada con precisión. Puede contar con un controlador digital y funciones de programación para un control preciso y repetible de la temperatura.

-

Elemento calefactor: Utiliza un elemento calefactor eléctrico de alta calidad para generar calor en el interior de la cámara de la mufla. Este elemento calefactor garantiza una distribución uniforme del calor en toda la muestra y la cámara de calentamiento.

-

Puerta de seguridad: La mufla está equipada con una puerta de seguridad resistente al calor que proporciona un sellado hermético y evita la fuga de calor durante el funcionamiento a altas temperaturas. Algunos modelos también pueden tener un sistema de apagado automático en caso de sobrecalentamiento o falla.

• Capacidad de 4,5 litros

• Temperatura máxima 1200oC

-

Diseño robusto: La cortadora está construida con materiales duraderos y cuenta con una estructura sólida que proporciona estabilidad y precisión durante el corte.

-

Mesa de trabajo: La máquina está equipada con una mesa de trabajo ajustable que brinda soporte y posicionamiento preciso para la muestra durante el corte. Puede ajustarse en diferentes ángulos y posiciones para adaptarse a las necesidades de corte específicas.

-

Disco de corte: Utiliza un disco de corte abrasivo de alta calidad para realizar cortes precisos en la muestra. El disco de corte puede ser intercambiable y está disponible en diferentes tamaños y materiales abrasivos para adaptarse a diferentes tipos de muestras y aplicaciones.

-

Control de velocidad: La cortadora ofrece un control de velocidad variable que permite ajustar la velocidad del disco de corte según las necesidades específicas del material y la aplicación.

-

Sistema de refrigeración: Cuenta con un sistema de refrigeración integrado que suministra líquido refrigerante durante el corte para evitar el sobrecalentamiento de la muestra y el disco de corte.

-

Operación intuitiva: La cortadora está diseñada para una operación fácil e intuitiva. Puede contar con controles y funciones de seguridad, como interruptores de encendido/apagado, controles de velocidad y protecciones de seguridad para garantizar un uso seguro y eficiente.

• El tablero de control es el encargado de encender y apagar, establecer el disco de corte en la posición cero, muestra si las unidades son en milímetros o pulgadas, seleccionar la velocidad del disco

• La velocidad mínima es de 100 rpm y la máxima de 950 rpm.

• El brazo Isomet tiene tres posiciones y depende el disco de corte y el ángulo de incidencia entre el disco y la probeta

• La carga de la máquina va desde 0 a 500 gramos

• La parada automática se encarga de ajustar el recorrido total del brazo de posicionamiento y cuando este ha llegado a su final detiene el disco de corte

• Para el proceso de corte se utilizan muestras cuadradas de 6 a 12 mm, cilíndricas de 6 a 12 mm de diámetro, con una longitud de 20 a 40 mm para ambas.

• La bandeja refrigerante se puede quitar fácilmente en la parte delantera de la máquina para una limpieza rápida y fácil recuperación de la muestra.

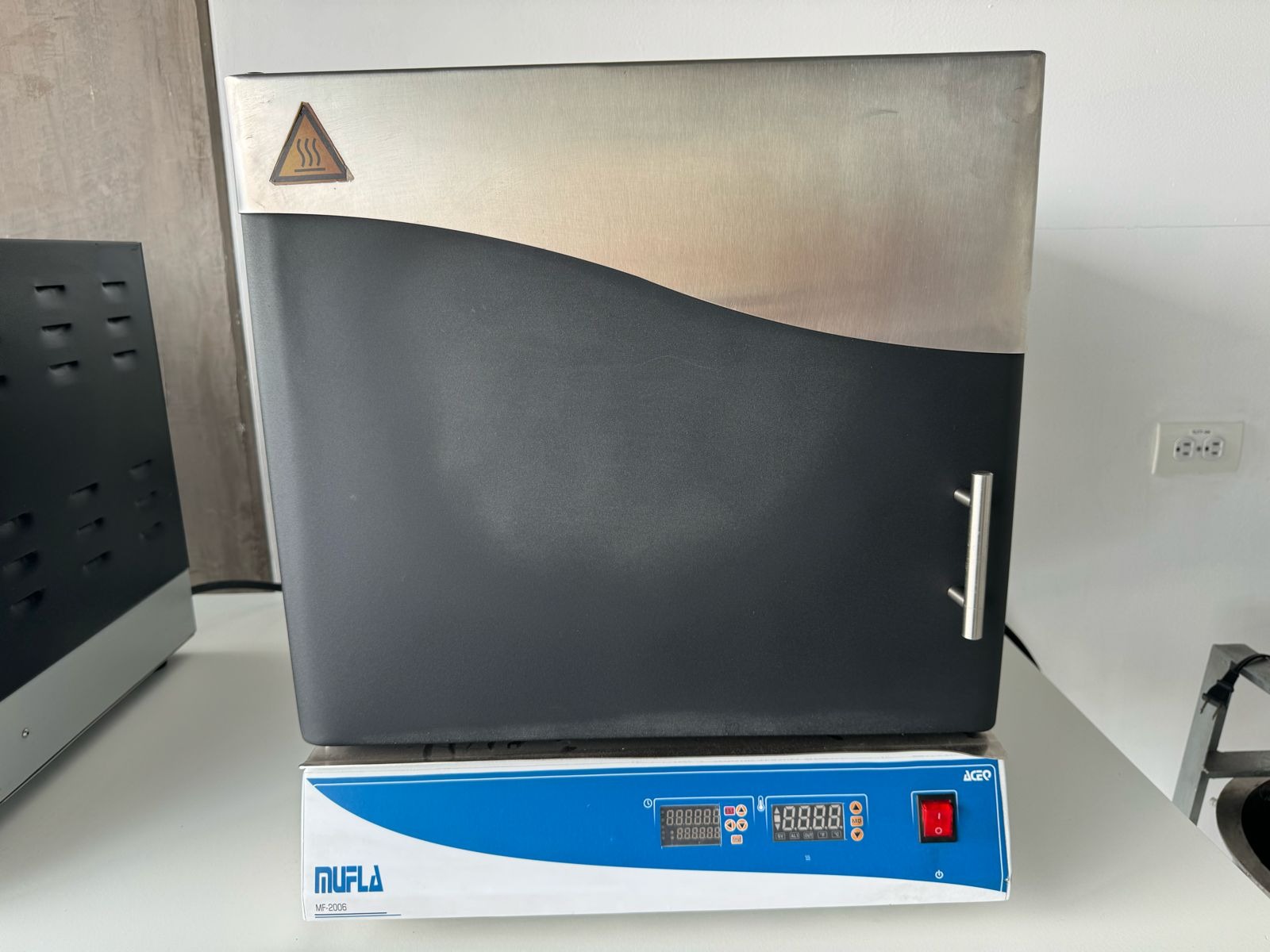

Es un equipo utilizado para realizar pruebas de calcinamiento, incineración de muestras orgánicas e inorgánicas, tratamientos térmicos, entre otros. Está pensado para aplicaciones múltiples como carbonizar completamente sustancias orgánicas, prueba de "Residuo de ignición" ó "Cenizas", de incineración, etc. Es un equipo intuitivo, de fácil operatividad y fiable.

Temperatura

- Tipo de calefactor: Hilo Kanthal A-1, 2 calefactores ubicados en las paredes laterales

- Tiempo de calentamiento: 50 minutos

- Temperatura máxima: 1100 °C

- Precisión: ±5.0 °C a 800 °C

- Uniformidad: ±5.0 °C a 800 °C

Temporizador: 99 Hrs - 59 Min - 59 seg

Sensor: Termopar Tipo K

Dispositivo de seguridad

- Temperatura: Alarma audible por exceso de temepratura / Detección de error del sensor

- Eléctrico: Protección por sobrecarga o corto circuito. Interruptor de seguridad para apertura de la puerta

Dimensiones Alto x Largo x Profundo (mm)

- Interior: 230x270x330

- Exterior: 470x540x550

Materiales

- Aislamiento: Material refractario ligero

- Exterior: Acero CR recubierta con pintura microtexturizada

- Puerta Interior: Material refractario ligero

-

Rango de temperatura: La mufla MF-2006 puede alcanzar temperaturas de hasta 1100 °C, lo que la hace adecuada para una variedad de aplicaciones que requieren altas temperaturas.

-

Control digital: Cuenta con un panel de control digital que permite establecer y controlar con precisión la temperatura deseada. Puedes configurar la temperatura de forma fácil y precisa mediante los controles digitales.

-

Temporizador incorporado: La mufla MF-2006 está equipada con un temporizador incorporado que te permite establecer el tiempo de calentamiento o calcinación de tus muestras. Esto es útil para programar el proceso y garantizar una duración controlada.

-

Capacidad y tamaño: La capacidad y el tamaño de la mufla pueden variar según el modelo específico. La MF-2006 puede tener una capacidad de hasta 6 litros y un tamaño adecuado para alojar muestras de diferentes tamaños.

-

Conexiones eléctricas y seguridad: La mufla MF-2006 tiene conexiones eléctricas adecuadas y está diseñada para garantizar la seguridad durante el uso.

-

Construcción duradera: La mufla está construida con materiales resistentes a altas temperaturas, como acero inoxidable y aislantes térmicos de alta calidad. Esto garantiza su durabilidad y rendimiento a largo plazo.

-

Aplicaciones comunes: La mufla MF-2006 se utiliza en diversos campos, como la metalurgia, la cerámica, la investigación científica y la industria química, para procesos de calcinación, descomposición térmica, calentamiento de muestras, entre otros.

- Tipo de calefactor: Hilo Kanthal A-1, 2 calefactores ubicados en las paredes laterales

- Tiempo de calentamiento: 50 minutos

- Temperatura máxima: 1100 °C

- Precisión: ±5.0 °C a 800 °C

- Uniformidad: ±5.0 °C a 800 °C

- Temperatura: Alarma audible por exceso de temepratura / Detección de error del sensor

- Eléctrico: Protección por sobrecarga o corto circuito. Interruptor de seguridad para apertura de la puerta

- Interior: 230x270x330

- Exterior: 470x540x550

- Aislamiento: Material refractario ligero

- Exterior: Acero CR recubierta con pintura microtexturizada

- Puerta Interior: Material refractario ligero

-

Diseño robusto: La cortadora está construida con materiales duraderos y cuenta con una estructura sólida que garantiza la estabilidad y precisión durante el corte.

-

Disco abrasivo: Utiliza un disco abrasivo de alta calidad para realizar el corte en los materiales. El disco puede ser intercambiable para adaptarse a diferentes aplicaciones y materiales.

-

Control de velocidad: La máquina ofrece un control de velocidad variable, lo que permite ajustar la velocidad de corte según las necesidades específicas del material y la aplicación.

-

Mesa de trabajo: La cortadora está equipada con una mesa de trabajo que brinda soporte y estabilidad al material durante el corte. Algunos modelos pueden tener un dispositivo de movimiento automático de la mesa para facilitar el corte de grandes piezas.

-

Sistema de refrigeración: Para evitar el sobrecalentamiento del material y el disco abrasivo, la cortadora cuenta con un sistema de refrigeración que suministra agua o líquido refrigerante durante el proceso de corte.

-

Seguridad: La máquina está diseñada con medidas de seguridad, como guardas protectoras y dispositivos de apagado de emergencia, para garantizar la seguridad del operador durante su uso.

• Diámetro máximo de corte: 90/115mm

• Longitud máxima de corte: 50x195 mm

• Diámetro de la rueda: 250/300 mm

• Velocidad de la rueda 2800 rpm

• Unidad de enfriamiento: 60 lts

Este equipo permite el esmerilado y pulido de muestras metalográficas gracias a los dos discos giratorios que pueden usarse con velocidades de rotación constantes, dobles o infinitamente. Puede ser utilizada para la molienda, lapeado y pulido con discos magnéticos y respaldados con paños y por intercambio rápido. Las ruedas están montadas sobre cojinetes de bolas que permite la aplicación de altas presiones para preparar incluso especímenes grandes. Los rodamientos de bolas utilizadas proporcionan un funcionamiento libre de vibraciones.

• Tiene pantalla digital y botones de ajuste en la placa frontal.

• La protección contra sobrecarga del motor está gestionada por la velocidad controlada.

• El tablero del computador se apagará de la alimentación del motor después de un corto período de tiempo. El instrumento estará listo para funcionar de nuevo automáticamente.

• La dirección de rotación de la rueda se puede seleccionar como CW o CCW desde el panel frontal

-

Control automático: La prensa cuenta con un sistema de control automático que permite programar y controlar la fuerza aplicada durante el montaje. Puede tener un controlador digital y funciones de programación para un montaje preciso y repetible.

-

Fuerza ajustable: La prensa ofrece la capacidad de ajustar la fuerza de montaje según los requisitos específicos de la aplicación. Esto permite adaptarse a diferentes materiales y tamaños de muestras, asegurando una unión adecuada y consistente.

-

Sistema de sujeción: La prensa está equipada con un sistema de sujeción para mantener las muestras y componentes en su lugar durante el montaje. Esto asegura la precisión y la alineación adecuada durante el proceso de unión.

-

Seguridad: La prensa está diseñada con medidas de seguridad, como guardas de protección y dispositivos de parada de emergencia, para garantizar la seguridad del operador durante su uso.

-

Aplicaciones versátiles: La prensa de montaje automático Metkon Ecopress 50 se utiliza en una amplia gama de aplicaciones, como montaje de muestras metalográficas, ensamblaje de componentes electrónicos, montaje de piezas de laboratorio y producción de pequeñas series. Es adecuada para una variedad de materiales, como metales, cerámicas, plásticos y composites.

• Posee un módulo

• La presión máxima es 300bar

• Temperatura máxima es 200oC

• Molde de montaje es de 25 a 50 mm

Reglamento de los Laboratorio y Talleres de Mecánica, incluye la matriz de Elementos de Protección Personal para cada laboratorio.