Búsqueda de Recursos

Características Generales

-

Capacidad de carga:

- Tiene una capacidad nominal de carga de 10 kN (equivalente a 1 tonelada), lo que la hace ideal para materiales relativamente ligeros como plásticos.

-

Sistema de medición:

- Incorpora celdas de carga de alta precisión para medir fuerzas con una exactitud del orden del ±1% o mejor.

- Desplazamiento controlado por un codificador digital, que garantiza lecturas precisas del alargamiento del material.

-

Control:

- Controlado por un software de interfaz amigable que permite configurar, ejecutar, y registrar resultados de ensayos.

- Soporta modos de carga constante, velocidad de deformación constante y otras opciones de ensayo dependiendo del estándar requerido.

-

Estructura:

- Cuenta con un marco rígido y compacto que garantiza estabilidad durante los ensayos.

- Diseñada para minimizar el ruido y las vibraciones, lo que asegura resultados consistentes.

-

Accesorios intercambiables:

- Mordazas y dispositivos de sujeción específicos para ensayos de tracción, compresión, o flexión en diferentes materiales.

- Extensómetros opcionales para medir alargamiento con mayor precisión.

-

Velocidad de ensayo:

- Ofrece una amplia gama de velocidades de carga y desplazamiento, ajustables según las especificaciones del material y los estándares aplicados.

-

Compatibilidad:

- Compatible con estándares internacionales como ISO, ASTM, JIS, etc.

Aplicaciones Principales

- Ensayos de tracción: Determina la resistencia máxima a la tracción, el alargamiento y el módulo de elasticidad de plásticos.

- Ensayos de compresión: Evaluación de materiales que experimentan cargas de compresión, como plásticos rígidos.

- Ensayos de flexión: Útil para medir propiedades de flexión en plásticos y otros materiales compuestos.

- Ensayos personalizados: Permite configurar procedimientos específicos dependiendo del tipo de material y las necesidades de investigación o calidad.

- Este equipo permite el estudio y la caracterización de bombas centrifugas y su funcionamiento en diferentes configuraciones (serie y paralelo) - Este equipo se suministra como una unidad compacta, móvil e independiente. - El equipo consta de una estructura conformada por un tanque de almacenamiento, 3 bombas centrifugas, una red de tubería y diferentes accesorios (válvulas, manómetros y caudalímetros) montados en un banco metálico.

-

Tornillo rotativo: El compresor utiliza un diseño de tornillo rotativo para comprimir el aire de forma eficiente. Los rotores giran en direcciones opuestas y atrapan el aire entre ellos, reduciendo su volumen y aumentando su presión.

-

Potencia y capacidad de entrega: El GA 11 tiene una capacidad de entrega de aire de aproximadamente 11 m³/min (metros cúbicos por minuto). Esto lo hace adecuado para aplicaciones que requieren una alta demanda de aire comprimido.

-

Eficiencia energética: El compresor está diseñado para ofrecer una alta eficiencia energética. Utiliza tecnologías avanzadas, como el control de velocidad variable (VSD) y el sistema de inyección de aceite, para optimizar el consumo de energía y reducir los costos operativos.

-

Control avanzado: El compresor cuenta con un sistema de control avanzado que permite monitorear y ajustar los parámetros de operación. Esto incluye controlar la presión de salida, la temperatura y el tiempo de funcionamiento, lo que facilita la operación y el mantenimiento del compresor.

-

Diseño compacto: El GA 11 tiene un diseño compacto que ocupa un espacio mínimo en el lugar de trabajo.

-

Mantenimiento fácil: El compresor está diseñado para facilitar el acceso y el mantenimiento. Cuenta con paneles desmontables y puntos de servicio convenientes para realizar tareas de mantenimiento de forma rápida y sencilla.

- Máxima presión de trabajo 107 psig.

- Entrega de aire 68 cfm (32 l/s).

- Potencia del motor 11 kW.

- Máxima velocidad del motor 3600 rpm

-

Generación de vapor: La caldera de Marcet TD1006 permite generar vapor de agua en un entorno controlado. Esto se logra mediante la calentamiento del agua en la caldera utilizando una fuente de calor externa, como un calentador eléctrico.

-

Control de temperatura y presión: El equipo está equipado con instrumentación para medir y controlar tanto la temperatura como la presión del vapor generado en la caldera. Esto permite realizar experimentos y observar cómo varían estas propiedades en función de los cambios en las condiciones de operación.

-

Seguridad y protección: La caldera de Marcet TD1006 cuenta con dispositivos de seguridad y protección para garantizar una operación segura. Esto incluye válvulas de alivio de presión y sistemas de apagado automático en caso de condiciones anormales.

-

Visualización y monitoreo: El equipo está equipado con indicadores y medidores que permiten la visualización y el monitoreo de las variables importantes, como la temperatura y la presión del vapor. Esto facilita el seguimiento y análisis de los datos durante los experimentos.

-

Experimentación y demostración: La caldera de Marcet TD1006 es una herramienta efectiva para realizar experimentos y demostraciones relacionadas con las propiedades del vapor y los principios de la termodinámica. Los usuarios pueden observar y analizar el comportamiento del vapor en diferentes condiciones de temperatura y presión.

- La Caldera de Marcet TD1006, es un equipo que permite realizar un experimento simple para mostrar la relación entre la presión y la temperatura, para el vapor saturado (húmedo) para la comparación con los resultados publicados.

- La caldera de calentamiento eléctrico contiene el agua. A medida que aumenta la temperatura del agua, aumenta la presión en la caldera.

- Un transductor y un termopar miden la presión y la temperatura de la caldera.

- Una pantalla digital muestra los valores en PSI y unidades tradicionales (incluyendo valores absolutos).

El analizador de gases para motor de gasolina AGS-688 es un dispositivo utilizado para medir y analizar los gases de escape generados por motores de gasolina. Proporciona información sobre la composición de los gases de escape, lo que permite evaluar el rendimiento y la eficiencia de los motores.

Algunas características y funcionalidades clave del analizador de gases para motor de gasolina AGS-688:

Medición de gases: El AGS-688 puede medir y analizar varios componentes de los gases de escape, incluyendo el oxígeno (O2), dióxido de carbono (CO2), monóxido de carbono (CO), hidrocarburos no quemados (HC) y óxidos de nitrógeno (NOx).

Precisión y fiabilidad: El analizador utiliza sensores y tecnología de medición precisa para garantizar resultados confiables y precisos. Esto permite evaluar de manera precisa el rendimiento del motor y la composición de los gases de escape.

Pantalla y visualización de datos: El AGS-688 está equipado con una pantalla LCD que muestra los resultados de las mediciones en tiempo real. Esto permite una fácil lectura y visualización de los valores de los gases de escape.

Interfaz de usuario intuitiva: El dispositivo cuenta con una interfaz de usuario intuitiva que facilita la operación y la configuración de las mediciones. Los usuarios pueden seleccionar los parámetros de medición deseados y acceder a las funciones del dispositivo de manera sencilla.

Almacenamiento de datos: El analizador de gases AGS-688 tiene capacidad de almacenamiento de datos, lo que permite registrar y guardar las mediciones realizadas. Esto facilita la revisión posterior de los resultados y el análisis de los datos obtenidos.

Portabilidad y conectividad: El dispositivo es compacto y portátil, lo que facilita su transporte y uso en diferentes ubicaciones.

- Aspiración gas de medición 4L/min.

- Tiempo de calentamiento de 20 °C, 10 minutos máx.

- Tiempo de respuesta CO, CO2 < 15 segundos

- Cámara de medición: AMB2 Sensores.

- Control automático del flujo mínimo

- Control automático sensor O2 agotado (< 5mV)

Conexiones:

- Adquisición RPM por cable mediante pinza de inducción o pinza capacitiva

- Entrada temperatura aceite de la sonda PT100 (DIN43760)

- Recepción rpm/temperatura aceite vía cable RS-232, radio 433MHz opcional

- Conexiones de serie: PC USB B (slave mode); PC RS-232 (9600, N, 8,1); PC en red RS-485 (9600, N, 8,1)

- Programación/actualización software vía cable RS-232

- Posibilidad de convertirse en interfaz operador hacia opacímetro OPA-100

- Impresora térmica de 24 columnas integrada

- Alimentación 12 VD C típica (11-15VD C)

- Consumo 1.5A DC (3A para impresión informe de la prueba)

-

Diseño de flujo cruzado: El intercambiador de calor P.A. Hilton H352 utiliza un diseño de flujo cruzado, donde los fluidos de entrada y salida fluyen perpendicularmente entre sí. Esto permite una transferencia eficiente de calor entre los fluidos.

-

Eficiencia de transferencia de calor: El diseño de flujo cruzado del intercambiador de calor P.A. Hilton H352 permite una alta eficiencia en la transferencia de calor entre los fluidos. El diseño optimizado del intercambiador maximiza la superficie de intercambio de calor y minimiza las pérdidas de presión.

-

Construcción robusta: El intercambiador de calor P.A. Hilton H352 está construido con materiales de alta calidad, como acero inoxidable, para garantizar resistencia y durabilidad. Esto lo hace adecuado para aplicaciones industriales y entornos exigentes.

-

Flexibilidad en las aplicaciones: El intercambiador de calor P.A. Hilton H352 es adecuado para una amplia gama de aplicaciones de transferencia de calor, incluyendo sistemas de climatización, refrigeración industrial, procesamiento de alimentos, aplicaciones químicas y muchas más.

-

Mantenimiento y limpieza: El diseño del intercambiador de calor P.A. Hilton H352 facilita el acceso para el mantenimiento y la limpieza. Esto permite una operación continua y eficiente del intercambiador de calor.

-

Eficiencia energética: El intercambiador de calor en flujo cruzado P.A. Hilton H352 está diseñado para maximizar la eficiencia energética. La transferencia de calor eficiente reduce el consumo de energía y optimiza el rendimiento del sistema en el que se utiliza.

- Ducto de aire: Ducto montado vertical de 65 x 150 mm de sección cruzada con terminación tipo campana en la parte superior. Cubierta frontal de plástico opaco con una apertura central de 200 mm de longitud para recibir el intercambiador de calor y el portador de placas de tubo.

- Ventilador: Ventilador centrífugo trifásico de 1.1 kW de potencia de entrada, montado en un marco de acero cubierto de epóxido. El ducto de aire está directamente montado en el marco y en la entrada del ventilador.

- Control de flujo de aire: A través de un convertidor de frecuencia montado en el marco del ventilador.

- Consola de control: Consola de acero recubierta de plástico. Incluye un termómetro electrónico digital con resolución de 0.1 °C, indica la temperatura de la superficie del elemento y accionando el interruptor, la temperatura del aire del ducto; transformador variable de giro que regula voltaje y voltímetro analógico que indica el voltaje a través del elemento, rango 0 a 70 V. Dos manómetros que registran la presión en la entrada y dentro del ducto, rango de 0 a 100 mm H2O.

-

Placa plana: El colector está compuesto por una placa plana de alta eficiencia, que permite capturar y absorber la radiación solar.

-

Transferencia de calor: La placa plana del colector está diseñada para transferir eficientemente el calor absorbido por la radiación solar al fluido de trabajo, que generalmente es agua o un fluido térmico especializado. Esto permite generar calor o agua caliente para su uso en sistemas de calefacción, agua caliente sanitaria o procesos industriales.

-

Eficiencia y rendimiento: El colector de energía solar de placa plana P.A. Hilton RE550 está diseñado para ofrecer una alta eficiencia en la captura y conversión de la energía solar en calor utilizable. Esto se logra mediante tecnologías y materiales optimizados que maximizan la transferencia de calor y minimizan las pérdidas térmicas.

-

Resistencia y durabilidad: El colector está construido con materiales resistentes y duraderos que pueden soportar las condiciones climáticas y ambientales. Esto garantiza una larga vida útil del colector y un funcionamiento confiable a lo largo del tiempo.

- Colector solar de placa plana: Es un colector solar de plana similar al usado en sistemas de calefacción de piscinas y calentamiento de agua doméstica. El colector puede ajustarse a diferentes ángulos gracias a un soporte y un marco ajustable.

- Panel de control: La consola controla el funcionamiento del sistema. Posee un interruptor que enciende y apaga el equipo; permite divisar la radiación y las temperaturas del sistema con ayuda de unos termopares y un piranómetro en la parte superior del colector solar.

- Sistema de circulación de agua: El colector posee un sistema de bombeo que permite la recirculación del agua dentro de la unidad. El sistema permite controlar el flujo de agua y se mide con un caudalímetro. Posee un regulador de presión ajustable que asegura que la presión del agua no supere los 1.5 bar. El sistema cuenta con válvulas que controlan el flujo, la presión y la salida de agua.

-

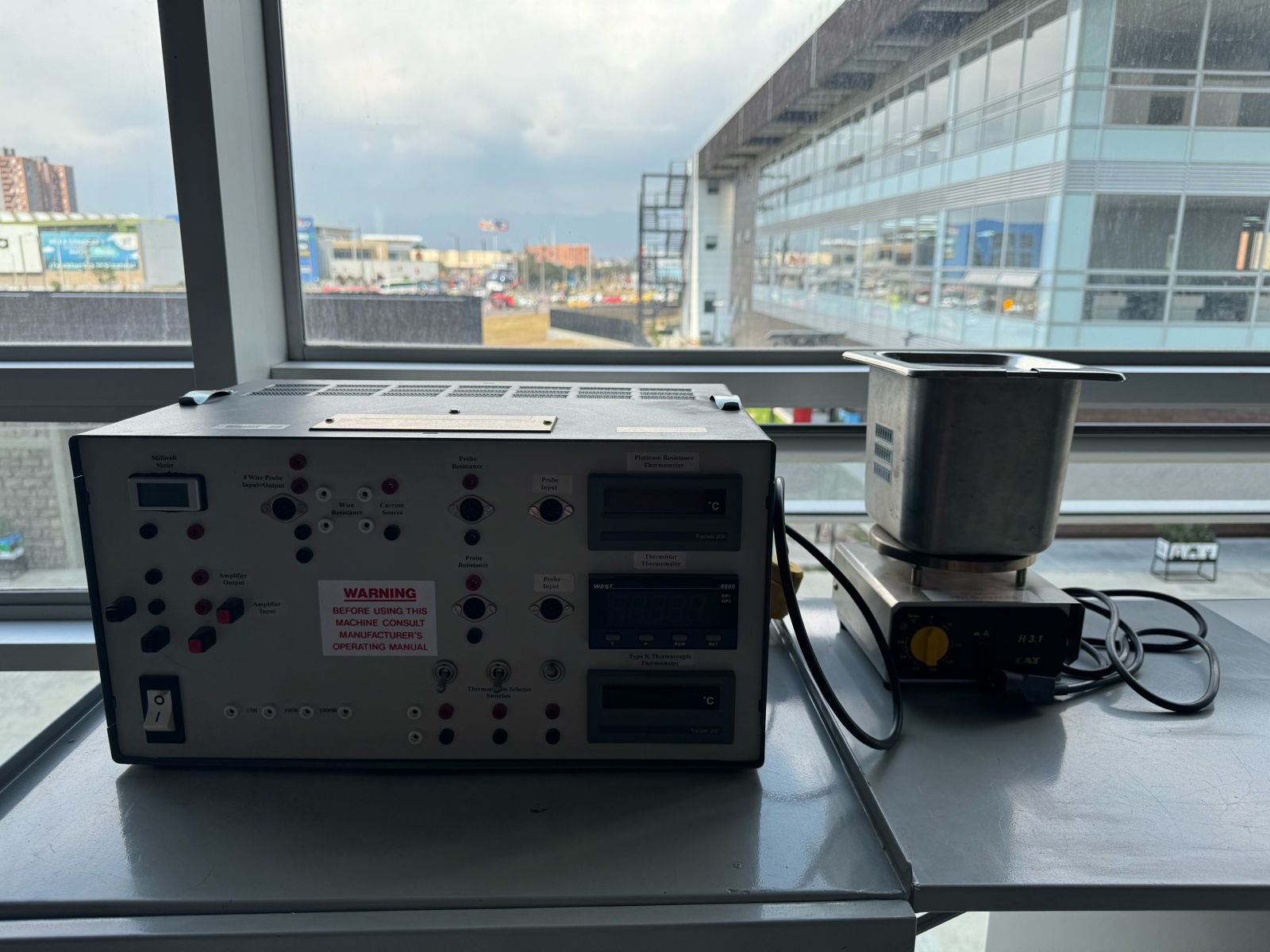

Rango de temperatura: La unidad H981 ofrece un amplio rango de temperatura que permite la medición y calibración de temperaturas desde valores muy bajos hasta altas temperaturas. El rango de temperatura puede variar según el modelo específico de la unidad.

-

Alta precisión: La unidad está diseñada para brindar una alta precisión en la medición y calibración de temperaturas. Esto garantiza resultados confiables y exactos, lo cual es crucial en aplicaciones que requieren mediciones precisas.

-

Métodos de medición y calibración: La unidad H981 ofrece diferentes métodos de medición y calibración de temperatura, incluyendo métodos de inmersión, contacto y sin contacto. Estos métodos permiten adaptarse a diferentes tipos de instrumentos de medición de temperatura y necesidades específicas de calibración.

-

Funcionalidades avanzadas: La unidad puede contar con funcionalidades avanzadas, como la capacidad de establecer perfiles de temperatura, registrar datos de calibración y generar informes. Estas funcionalidades facilitan la gestión y documentación de los procesos de calibración.

-

Certificaciones y estándares: La unidad H981 cumple con los estándares y certificaciones relevantes de calidad y precisión, como las normas ISO 17025. Esto garantiza que los resultados de medición y calibración sean confiables y trazables.

- Consola de control: La consola de control posee un cierto número de instrumentos, conectores DIN redondos y clavijas de 2 mm. Estos se utilizan juntos con los sensores entregados y un juego de cables de conexión apilables de 2 mm para investigar diversos métodos electrónicos de medición de temperatura.

- En la consola se encuentra un amplificador de voltaje y una fuente de corriente constante.

- El equipo contiene un calentador de placa y un tazón en acero inoxidable para proveer a los estudiantes una panoplia de temperatura variable que pueden ser utilizados para crear un entorno de experimentos para varios sensores.

(MOTOR DIESEL /INTERNATIONAL/ DT360), Los motores internacionales DT diésel se utilizan principalmente para la agricultura, la construcción. La familia de motores DT se basa en un diseño con camisas húmedas donde la pared del cilindro o manguito que está en contacto con el refrigerante del motor para la transferencia de calor y la durabilidad mejorada. El DT360 utiliza una inyección mecánica de combustible, un turbocompresor estándar. Con este equipo se puede comprobar y verificar el funcionamiento del motor dada sus especificaciones

- Tipo de Motor: Diesel 4 tiempos

- Configuración: 6 cilindros en línea

- Desplazamiento: 360 cu. En. (5,9l)

- Diámetro y carrera: 4.010 x 4750 in (101.9 x 120.56 mm)

- Sistema de combustión: Inyección directa

- Peso total del motor (seco): 1200 lb (533,3 kg)

(BANCO DE PRUEBAS DE MOTOR DIESEL VOLKSWAGEN GOL DE 4 CILINDROS), Consta de un motor Volkswagen gol de 4 cilindros y 1600 litros Diésel, de aspiración natural e inyección indirecta, cuenta con una bomba de inyección Bosch tipo VE con regulador mecánico, freno de prony con sistema de ventilación autónomo, tablero de instrumentos totalmente digital. El banco permite la medición de torque en Kgm versus rpm, por medio de un freno prony, así mismo realiza la evaluación de un motor de combustión interna por medio de mediciones experimentales de desempeño.

El Motor Diésel 1.6 es un motor de combustión interna con ciclo de 4 tiempos con aspiración natural. La inyección de combustible es indirecta y se realiza por cámaras de turbulencia existentes en la tapa de cilindros. El accionamiento de la bomba inyectora se realiza por medio de la misma correa dentada que impulsa al sistema de distribución. Los inyectores están roscados en la tapa de cilindros y próximos a los mismos se instalan las bujías de incandescencia del calentamiento previo a la puesta en marcha del motor en frío.

| Nombre de la pieza | Indique el nombre de la pieza | ||

| Plano | Número asignado al plano de despiece (corresponde al código del estudiante) | ||

| Material | Material de fabricación de la pieza, según la norma correspondiente | ||

| Fase de Fabricación | Nombre de la fase (por lo general, tiene relación con el nombre de la máquina) | ||

| Máquina-herramienta | Nombre y designación técnica de la máquina herramienta utilizada en la operación de fabricación | ||

| Herramienta de corte | Nombre y designación técnica de herramienta utilizada en la operación de fabricación | ||

| Dispositivo de sujeción herramienta | Nombre del dispositivo que se utiliza para montar la herramienta al husillo | ||

| N° de operación | Por cada operación (definida en planeación) considerar una hoja de procesos. Inicie la numeración en 10 y continúe en múltiplos de 10. No reinicie la numeración con el cambio de fase. |

||

| Descripción de la operación | Nombre de la operación (por regla general se relaciona con el nombre de la herramienta) | ||

| Dispositivo de sujeción de la pieza | Nombre del dispositivo utilizado en la sujeción de la pieza en la operación de fabricación | ||

| Instrumentos | Nombre y precisión del instrumento utilizado en el desarrollo de la operación de fabricación para para obtener las medidas o trazar. | ||

| Dimensión nominal y tolerancia dimensional |

Lineal | Indique la o las medidas (seguidas de punto y coma (por ejemplo; 150±0,01). Solo indique las unidades de medida cuando corresponde a un sistema diferente al internacional. | |

| Ajuste | Utilice el símbolo de diámetro Ø21. Si se trata de varios diámetros, separe con punto y coma e indique el ajuste (Ø2h71; Ø30H6) seguido del diámetro sin espacio, indique el ajuste si es el caso. | ||

| Dimensión nominal y tolerancias geométricas |

Forma | ||

| Orientación | Utilice el símbolo y el valor de la tolerancia. Si se trata de varias tolerancias separe con punto y coma | ||

| Localización | |||

| Alineación | |||

| VC | Velocidad de corte | ||

| N | Revoluciones por minuto (del cabezal o herramienta) | ||

| fDesbaste | Profundidad de la pasada de desbaste | ||

| np-desbaste | Número de pasadas de desbaste | ||

| fAcabado | Profundidad de la pasada de acabado | ||

| np-acabado | Profundidad de la pasada de acabado | ||

| a | Avance de la herramienta o la mesa | ||

| Refrigerante | Tipo de refrigerante (si se requiere en el proceso de fabricación) | ||

| Total de Mecanizado | Tiempo total invertidos en la mecanización considerando todas las pasadas (desbaste y acabado) | ||

| Cada hoja de procesos debe considerar la siguiente información: 1. Represente las vistas/cortes del esquema en 2D. 2. Vista/corte principal corresponde a aquella que observa el operario, desde la posición de trabajo. Las vistas/cortes se representan bajo el método de proyección del tercer ángulo (según NTC 1777). Si la operación corresponde a perforaciones, siempre se deben utilizar cortes para representar la pieza. Los cortes afectan solo a la pieza y no deben designarse dado que se usarán cortes totales; cuando la representación así lo requiera (por ejemplo, para representar elementos mecanizados ubicados detrás de una mordaza) se pueden utilizar cortes parciales. En caso de necesidad (último recurso), se puede utilizar la representación mediante flechas de referencia (NTC 1777 y 2.2.3). Todas las vistas/cortes deben representarse teniendo en cuenta el alfabeto de líneas. |

|||

Reglamento de los Laboratorio y Talleres de Mecánica, incluye la matriz de Elementos de Protección Personal para cada laboratorio.